新人りんと学ぶ(株)大倉製作所の加工技術②

こんにちは。大倉製作所、新人のりんです。

今月も始まりました、新人りんと学ぶ(株)大倉製作所の加工技術のお時間です。

1か月ってあっという間ですね。

もういくつ寝るとお正月~ですよ。まだクリスマス🎅も来てませんが。

前回、いきなりレーザー切断の話からスタートしてしまいましたが、そもそもご注文をいただいてからの流れをしっかりと書いておくべきだったなと、今更ながらに気が付きまして、第2回にしてそのお話からとなります。

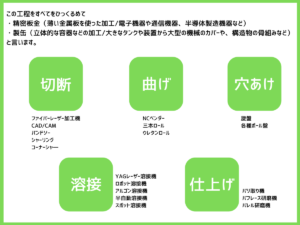

では改めまして、ワンストップの流れを改めて見直してみましょう。

大倉製作所の設備一覧を見ていただくとわかりやすいので、貼っておきますね。

前回はこちらの切断のくくりにあります、ファイバーレーザー加工について学びましたね。

他に、切断には上記の通り

・ハンドソー(パイプやアングル切断する)

・シャーリング(ギロチンのように、歯を下して真っすぐに板を切断する)

・コーナーシャー(板の角を丸く切断する)

などがあります。

材料の大きさや、今後の工程によりどれで材料を切断していくかを判断します。

さて、前回のおさらいができたところで、今月の勉強内容に移りましょう。

今月は『曲げ(ベンダー)』について書いていこうと思います。

ベンターとは

精密板金ではブレーキプレスとも呼ばれ、板を曲げていく機械となります。

ベンダー曲げはプレス部分(パンチ)と受け側に金型(ダイ)を設置したあとに、素材をプレスし曲げていきます。

素材にかける圧力の調整や、金型の形状によって、思い通りの角度に曲げ加工が可能となります。

これだけ見ていると金型さえセットしてしまえば、なんでも簡単に曲げられるのって凄く簡単で面白いなぁ。

なんて考えていた時が、私にもありました。

ベンダープレスには上型(パンチ)と下型(ダイ)があり、ダイの金型がV字になっており、パンチが下りてくることで板を曲げる仕組みになっています。

プレス機械を使用して素材を加工するため、他の曲げ加工と比べても、生産速度が速い特徴があります。

しかし、その半面、加工できる金属板の厚みなどは、他の曲げ加工よりも、制限があることが多いんだそうです。

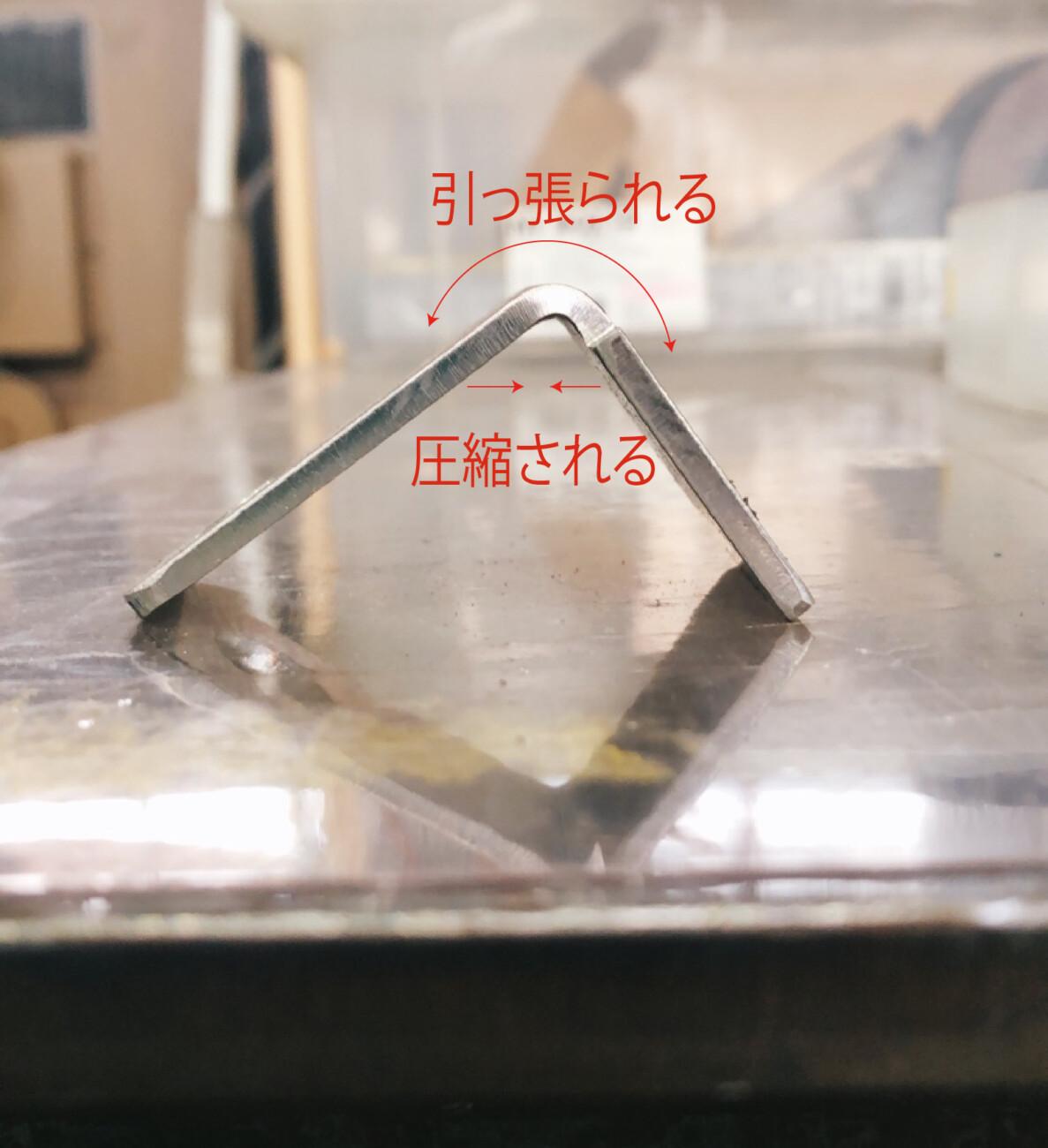

そもそも、金属でもなんでも、ほとんどのものには曲げたあとに、元に戻ろとする性質があり、その現象のことを『スプリングバック』と言うそうです。

紙を適当に折ったりするとまた開いてきてしまったりするあれですね。

こちらの太田鋼管さんのサイトが大変わかりやすい説明を書かれていたので、リンクを貼っておきますね。

よって、ただ図面通りに型を作って曲げればその通りに出来上がるわけではないのです。

そのスプリングバックが起こることを想定し、曲げ角度を微調整し、製品によっては0.1mm単位での非常に繊細な加工が必要になってきます。

さらにベンダー曲げでは、金型の設計だけでなく、素材にかける圧力について細かな計算をしなくてはいけないんです。

でも、そのスプリングバックも計算でできるのでは?

今は2022年ぞ?

コンピュータ様があれば、そんな計算もらくちんなのでは?

と、思い調べてみました。曲げRの計算公式

L=A+B+(R+T×λ)×2п×θ/360

呪文かな?

もっと詳細に書くと

L=展開寸法

A・B=曲げ応力のない部分の長さ

R=曲げ内R(半径)

T=板厚

θ=曲げ角度

λ=中立軸移動率(%)※経験値を採用

なんだそうです。

経験値を採用とは、これいかに。

結局は、ある程度の曲げの計算はできるのですが、最終的には経験値による調整は必要になってくるってことですか……。

そんなのってないよ……。

まあ、それが職人技なんですけどね。

作業風景を見学していると、とても簡単そうに曲げている姿をよく見ていたので、こんなに難しいことをいとも簡単にやっていたんだなぁと、改めて職人さんの凄さに感服しました。

では、ベンダーは難しいってことがなんとなく理解できたところで、ベンダーの特徴を知っていこうと思います。

ベンダーの種類には

1、パーシャルベンディング

2、ボトミング

3、コイニング

と、V曲げでも三種類あります。

それぞれの使い分けについて見ていきましょう。

1、パーシャルベンディング

曲げ加工する金属の角度が90°に満たない際に使用される方法。

パンチの先端の突起部分と、ダイのV字の上2点、この3点で押さえて曲げるために、先ほど説明したスプリングバックが一番起こりやすく、他の二種の曲げに比べると精度は落ちてしまいます。

しかし、曲げる際に圧力の調整をすることにより、曲げの角度を細かく調整することができる自由度の高い曲げをすることができます。

2,ボトミング

V曲げ加工の中でも最もメジャーとされている加工方法。

金型に合わせて底押しする曲げ加工です。

ダイに金属素材が沿うほどの圧力をかけるため、金型の角度に合わせた曲げ加工を行うことができます。

また、パーシャルベンディングに比べ、強い圧力を加えるため、より精度の高い曲げ加工を行うことができます。

3、コイニング

ボトミング以上に曲げ角度の精度を出したいときに使用される加工方法。

筐体(電子機器や自動車、産業機器などさまざまな機械にとって必須の部品)製造に使用されます。

ベンダー加工の中でも、高い精度の曲げを行うことができます。

しかし、その半面、強い圧力が必要とされ、ボトミングと比べても5倍以上の力でプレスしなくてはいけません。

そのため、高い技術力が必要なだけでなく、板厚も薄いものしか加工することができません。(約2mm)

曲げ加工には、ベンダーの他に『ロール曲げ』と『板折り曲げ』があります。

その二種類と比べどのようなメリット、デメリットがあるのかを上げていきます。

●ベンダーのメリット

・複雑な曲げができる。

・金型さえ作ってしまえば、生産時間も速く、大量生産に向いています。

・金型の汎用性が高く、物によっては使いまわすことが可能。

●ベンダーのデメリット

・ロール曲げや板折り曲げと違い、金型が必要になる。

・板厚に制限がある。

・曲線曲げが難しい

・精密な金型の設計や、機械の調整が必要

ここまでベンダーについて学んできましたが、知れば知るほど、とんでもない職人技なんだなってわかったことしかわからない(日本語?)

ほかにも、大倉製作所ではどんな加工ができるのか気になった方はぜひ、大倉製作所のホームページにあります、加工事例などをご覧ください。

もちろん、こんなの作れますか?など、お気軽にお問合せいただいても大丈夫です。

手書きの図面でも、こんな風なものを作りたいとご相談いただければ、一緒に考え、製造させていただきます。

他社さんに相談してみたら断られちゃった~ってものでも構いません。

一度、ご連絡ください。お待ちしております。

以上、新人りんと学ぶ(株)大倉製作所の加工技術②でした。

来月は溶接について学びます。

〒959-0123 新潟県燕市大川津3430-321

TEL : 0256-98-3500

FAX : 0256-98-5184

営業時間:月~金 8:00~17:00

****************************************

大倉製作所の立ち上げたペットのお墓『TEN』のブランドです。

ぜひこちらもご覧ください。

![]() official @rintoshite_odayakani

official @rintoshite_odayakani

![]() info @rin.odayaka

info @rin.odayaka