ステンレスタンクの上手な作り方を溶接屋さんがコッソリ教えるよ

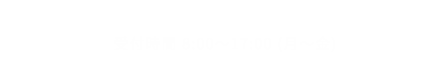

『図面から加工データの作成』

まずは、お客様から頂いた図面を元に、3Dデータを作成します。

図面から、どんな製品形状になるのかを考えながら、作業を進めていきます。

その後、3Dモデルを展開(平面形状にすること)する作業を行います。

平面にする事で、折り紙を開いたような形状になり、それを曲げて溶接することで製品となります。

展開寸法が違うと、出来上がる製品精度がズレてしまうので、とても重要な工程になります。

展開のデータが出来たら、レーザー加工機にプログラムを送り、切断用のデータを作成します。

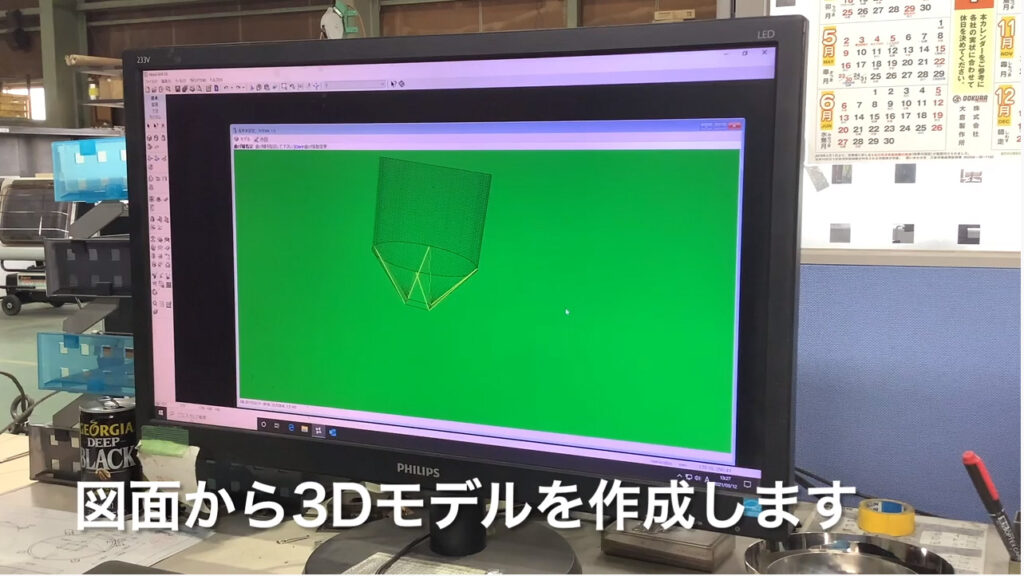

材料をセットする時は、沢山ある材料の中から、図面に指示された材料、仕上げ、板厚などを確認し

間違いのないようにセットします。

違う材料がセットされても、切断されてしまうため、確認は確実に行います。

弊社で使用しているファイバーレーザー加工機は、高速切断・精密切断を得意としている為、複雑な切断でも時間をかけずに切断をする事が可能です。

切断が終了したら、材料を取り出し寸法通りに切断されているか、板厚に間違いは無いかチェックをし、問題が無ければ次の工程へ回します。

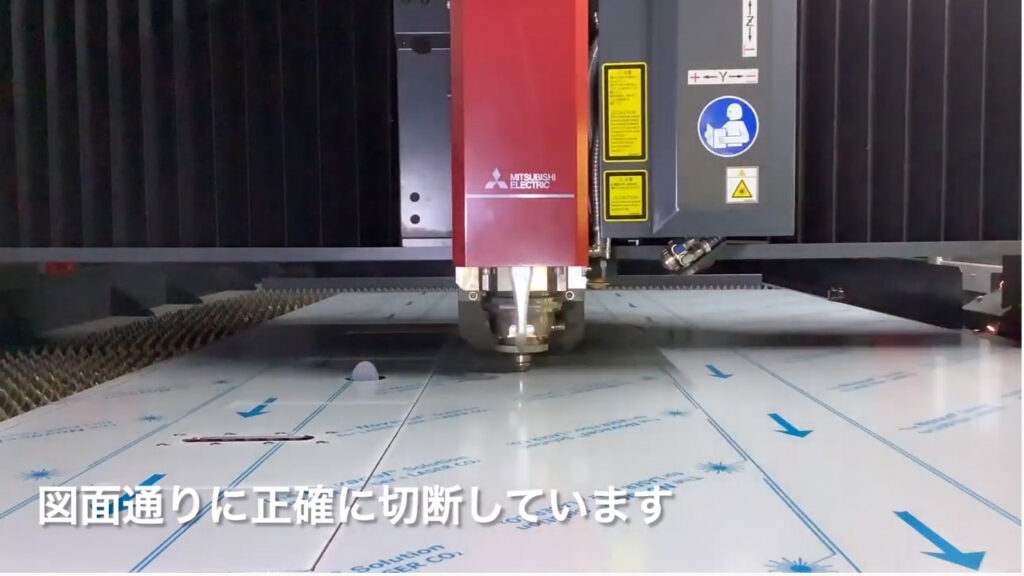

『板の状態から立体的な形状へ加工』

切断された板厚が指示通りか確認をしてから、作業に入ります。

切断されたままでは、若干のバリがある為、グラインダーで削ったり、バリ取り機を使って、触ってもケガをしないように仕上げます。

筒状の形状を作る時は、3本ロール加工機を使い、板を何度も通しながら少しずつ丸を作ります。

少しずつ板の曲がりを強くしていき、指定された直径になるまで加工を繰り返します。

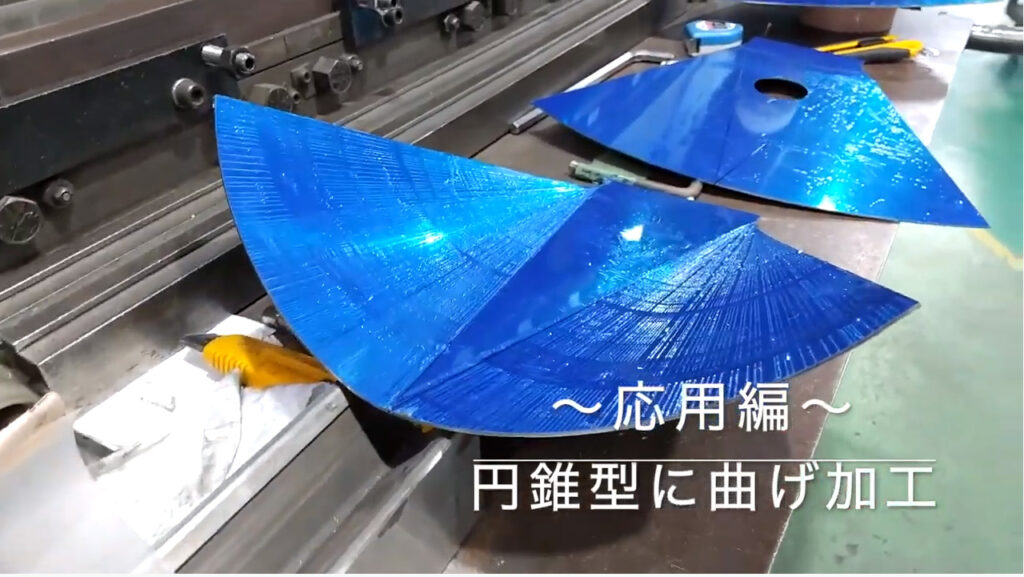

複雑な形状など図面を見て、どう曲げたら良いか考えながら、ベンダー機でプログラムを作ります。

曲げる順番や位置、金型の種類にも気を使い、効率よく図面通りに曲げられるかを考えながら作業をしていきます。

曲面と角の混合形状は、技術が必要な曲げ加工であり、位置を少しずつずらしながら、ベンダーで細かく踏んでいき、曲面部分と角部分を作っていきます。

送り曲げといい、通常の曲げ方の応用になります。

すべての部品を曲げ終わったら、次の工程へ回します。

『組み立てと溶接加工』

組み立てる前に、前工程で加工された材料が寸法通りに仕上がっているか確認をします。

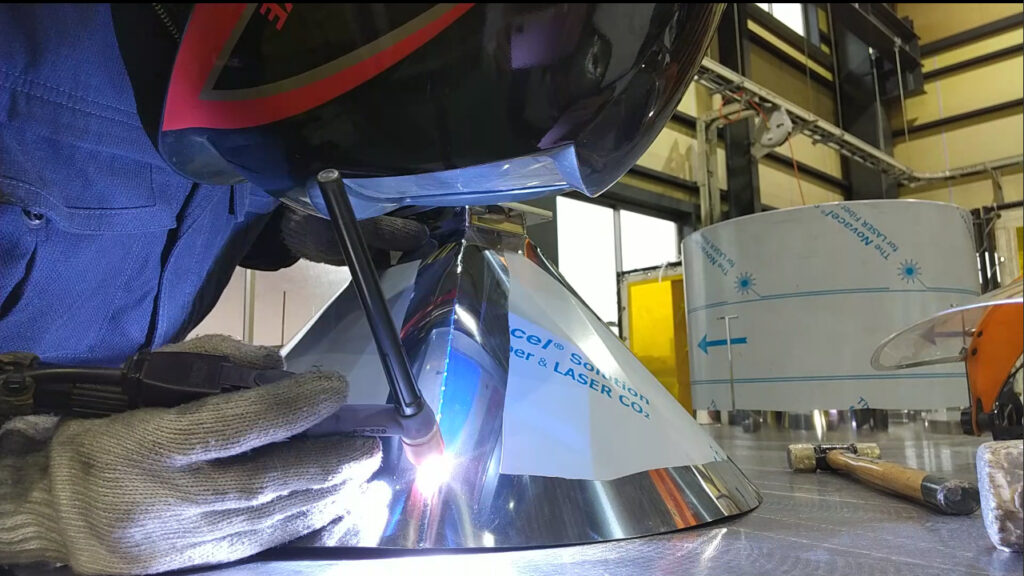

図面を見ながら部品を組み立てていき、仮付け(かるく溶接をすること)をして、全体の完成イメージや寸法が出ているかなどをしっかりと確認します。

この確認が大切で、万が一、寸法の違う部品だったり、位置がズレていても、修正が可能です。

仮付けの状態で、キレイな形状が出せるまで修正を繰り返しておくと、この後の作業効率が上がるため、大事な作業になります。

確認が済んだら、本溶接を行います。

溶接をすると熱の影響で、製品に歪みが発生してしまいます。

歪みはどうしても出てしまうのですが、溶接方法を板厚に合わせて変えたり、あらかじめ歪みの事を考えて溶接したり、叩いて形状を整えたりして、寸法通りに仕上げます。

溶接が終わったら、寸法確認・外観確認を行い、最終検査へ回します。

『最終確認と仕上げ、そしてお客様へお届け』

最後は、出来上がってきた製品がお客様から指示された通りに作られているか、測れる部分はすべて寸法を確認しながら、外観にキズなどが無いか、しっかりと検査します。

各工程で中間検査を行ってきても、最終検査でミスが見つかる事もあります。

その場合は、前工程へ戻して修正をしたり、場合によっては初めから作り直しという場合もあります。

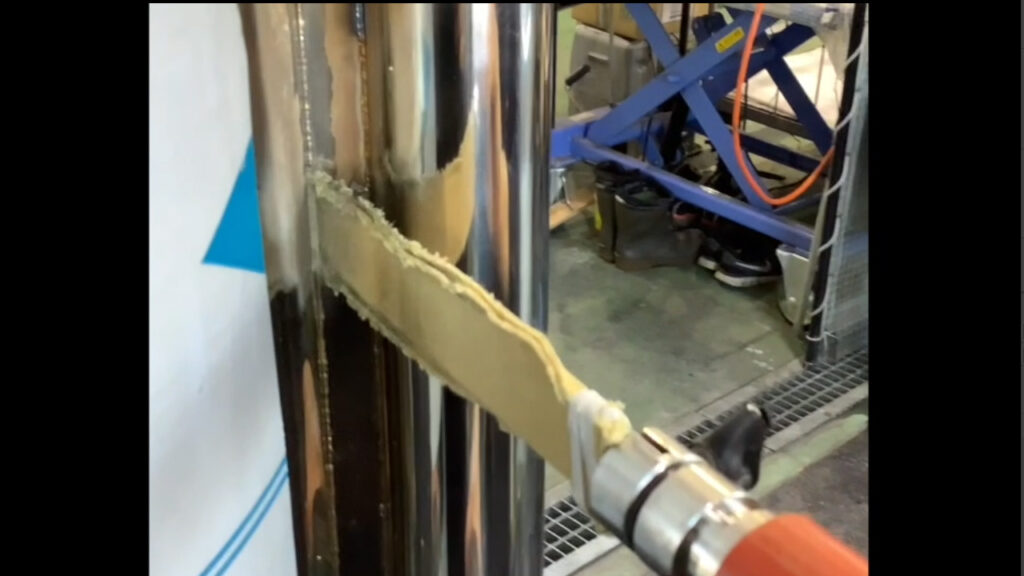

寸法に問題がなければ、焼取(溶接の焼けた跡をキレイすること)を行います。

電気と溶液を使った機械で、焼けた部分を軽く撫でるようにすると、みるみる焼け跡が取れ、キレイな表面になります。

その後、溶液が残らないように丁寧に洗浄を行い、

水分をしっかりとエアブロー(勢い良く空気を吹く)し、キズが付かないようにラップで包みます。

完成した製品は、完成品棚で保管されて、出荷されるのを待ちます。

納期に合わせて、製品に緩衝材を巻いて梱包用の箱に入れて、出荷をします。

直接お客様の元へ納品する時は、キズが付かないように丁寧にトラックに積み込み、安全運転で配達に行きます。

製品を待っているお客様の喜ぶ姿を想像しながら、

私たちは、ものづくりに取り組んでいます。